超聲金屬無損探傷檢測中缺陷的波形

金屬無損探傷檢測脈沖回波的檢測能力

對金屬鑄件來說,在其制造和生產過程中由于各種原因經常會出現各種各樣的缺陷,這些缺陷既有表面缺陷也有內部缺陷。當金屬工件進行無損探傷檢測時、表面性質、形狀厚度一致的情況下,收到的底波信號也基本一致,但當被測工件中存在缺陷或者工件內材料存在差異時,底波幅值會急劇下降甚至直接為零,與此同時,會出現明顯的缺陷回波。所以在一般情況下,當探測面與被測工件的底面相互平行時,可以利用回波幅值作為分析缺陷并對缺陷大小進行估計的一種方法。在用脈沖回波法對被測工件進行檢測時,當工件內超聲波發生聲阻抗變化,會發現在產生變化的部分存在反射、折射等現象,而發生這些物理現象后,反射波也會相應的發生變化。通過回波信號幅值的變化,可以對缺陷的面積、方位、深度等信息完成相應的判斷與分析。在缺陷面積、深度、位置等信息不同的情況下,接收到的反射波也會對應的存在不同。

由于脈沖回波法對金屬的內部缺陷和表面缺陷的檢測定位能力較強,因此可以用一個收發合置的探頭在工件的單側面進行檢測。相對而言,該方法簡單且容易操作,對缺陷的檢測靈敏度高,速度較快,應用費用較低,所以一般使用脈沖回波法對金屬材料進行檢測。但該方法也有其自身的局限性,當缺陷與工件內無缺陷部分的聲阻抗基本相同時,反射信號的能量較小,導致反射信號不易接收。由于脈沖回波法對被測工件中接近檢測表面的缺陷難以識別,所以存在一定的檢測盲區。同時,由于超聲波在物體中傳播聲程較長,而脈沖回波法又需要根據被測工件的反射信號對工件進行檢測分析,因此當材料的聲衰減率過高時,無法使用脈沖回波法對工件進行檢測

金屬鑄件在進行制作時,由于自身形成的原因,會使得鑄件成型后其內部不均勻,并且因此造成缺陷。鑄件常見缺陷有氣孔、夾渣、縮孔、冷裂紋、材料不均、晶粒粗大等缺陷。

氣孔

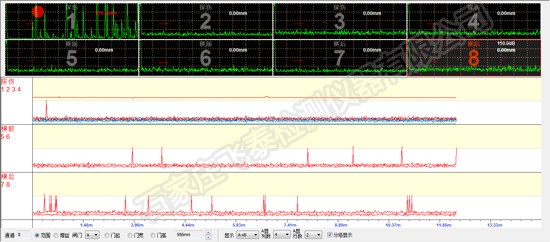

在金屬凝固的過程中,由于氣體無法排出而停滯在金屬內部,從而形成了氣洞。洞的內壁十分光滑且內部存在氣體,而超聲波經過氣孔時的反射率較高。因此在使用超聲檢測時,當工件內的缺陷為氣孔的情況下,較易被檢測發現。一般氣孔的形狀均為球形或橢球形。氣孔的波形特征是反射波峰高并且單一,對底波影響不大。

縮孔

鑄件冷卻凝固時,由于存在不均勻收縮的現象,使得最后凝固的區域存在孔洞。當這些孔洞較為集中且具有一定的容積時,則將其稱為縮孔。通常縮孔的表面都較為粗糙,并且呈現的形狀均為無規則分布的。對比工件內的氣孔與縮孔時,可以利用縮孔的兩個特點,對工件內缺陷進行準確判斷。縮孔的波形特征是一個回波內具有多個峰值并且幅值較大。

夾雜

鑄件中較常見的夾雜是內在夾雜、外來金屬夾雜及非金屬夾雜。在實際檢測時,較常檢測出的夾雜類的缺陷均為非金屬夾雜,夾雜會破壞材料自身的連續性。當夾雜出現在工件內部的不同位置,并且夾雜物的含量與形態不同時,均會對工件產生不同的性能影響。當前由于真空技術的普遍應用,因此夾雜現象相對于氣孔而言,更易出現在鑄件內并影響其使用。夾雜的回波較弱,在不同方位探測時,回波變化較大。

裂紋

鑄件在形成過程中,較為常見的裂紋是由于熱處理不當而導致的,或是由鍛造過程中所產生的裂紋,或是由于工件使用時間過長造成的疲勞裂紋。冷裂紋在檢測時其回波幅值較高,對底波的影響較大。

晶粒粗大

晶粒粗大是超聲檢測過程中常見的缺陷,當工件存在晶粒粗大的情況時,不但對工件性能有所影響,甚至會對小缺陷的超聲回波信號產生影響。

超聲檢測是一個聲能量穿透工件后,根據信號能量的改變而判定缺陷的過程。脈沖發生器產生信號后通過探頭發射超聲波,將探頭放置被測工件表面,超聲波通過耦合劑進入被測工件。當被測工件內存在缺陷時,超聲信號在遇到材料變化的情況后會發生相應的反射、折射等物理現象,通過探頭接收反射的超聲信號。探頭實際為一個聲—電換能器,將反射后得到的聲能量轉化為電信號,傳送至放大器,經過放大后,通過計算機或其他顯示儀器,對工件內部缺陷進行顯示并分析。根據獲得的缺陷反射信號的時間與幅值,與標準試塊中的人工缺陷的幅值進行比較后,可以對被測工件的缺陷位置與尺寸完成估計。對金屬材料進行實際檢測時,采集得到的信號為帶噪信號。在帶噪信號中,有用信息有可能被噪聲完全湮沒,無法直接獲取,因此需要采用信號處理技術,將噪聲從檢測信號內濾除,從而得到清晰明顯的信號。

超聲信號是一種非平穩的、突變的信號,在進行檢測時,需要對局部時間范圍內的頻譜信息進行相關表示與分析,傳統的信號分析方法無法滿足檢測后對信號的相關要求,因此需要采用時頻分析方法對超聲信號進行處理。時頻分析技術與傳統的信號分析方法不同之處在于,這種分析方法不僅是在時域或頻域上對信號完成分析處理,它是在時域與頻域聯合的基礎上進行的。時頻分析的基本思想是:需要使用時域與頻域相結合的函數,用這種函數對信號的不同時間與頻率進行描述,并且可以得到各個時刻的瞬時頻率與幅值。

冀公網安備13010802001805號

冀公網安備13010802001805號